Publié le 14 novembre 2024

Sous sa forme gazeuse, l’ammoniac est un gaz réfrigérant historique.

Très efficace, moins cher que les nouveaux produits, et avec un PRC nul, ce réfrigérant revient en force dans les installations de production de froid industrielles.

Ces qualités ne doivent pas nous faire oublier ses dangers.

On fait le point sur les risques et les mesures de prévention à mettre en place.

Caractéristiques de l’ammoniac

- L’ammoniac est un gaz incolore à odeur piquante et irritante, plus léger que l’air. Il se liquéfie facilement. L’ammoniac est très soluble dans l’eau (33,1 % en poids à 20°C). La dissolution s’accompagne d’un dégagement de chaleur. Les solutions obtenues sont connues sous le nom d’ammoniaque.

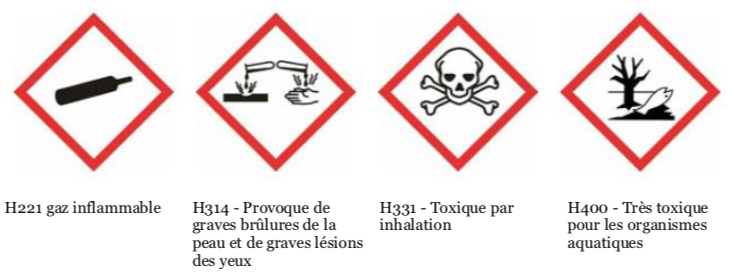

- Les contenants sont étiquetés de la façon suivante :

- En conditions « normales » de température et de pression, c’est un composé stable. Mais il peut réagir violemment au contact de certaines substances :

- les oxydes et les péroxydes,

- Des réactions explosives peuvent également se former avec l’aldéhyde acétique, l’acide hypochloreux, l’hexacyanoferrate de potassium,

- Les halogènes (fluor, chlore, brome, iode) réagissent vivement sur l’ammoniac et ses solutions aqueuses.

- Il peut attaquer certains matériaux :

- La plupart des métaux ne sont pas attaqués par l’ammoniac rigoureusement anhydre. Toutefois, en présence d’humidité, l’ammoniac, gazeux ou liquide, attaque rapidement le cuivre, le zinc et de nombreux alliages, particulièrement ceux qui contiennent du cuivre. Il agit également sur l’or, l’argent et le mercure en donnant des composés explosifs.

- Certaines catégories de plastiques, de caoutchoucs et de revêtements peuvent être attaquées par l’ammoniac liquide.

- C’est un gaz relativement peu inflammable.

- Il peut cependant former des mélanges explosifs avec l’air dans les limites de 15 à 33 % en volume. Il est beaucoup plus inflammable dans l’oxygène et réagit d’autant plus violemment (son domaine d’inflammabilité s’entend alors jusqu’à des concentrations voisines de 80 %).

- Sa dissociation en hydrogène et azote ne commence que vers 450 - 550 °C. En présence de certains métaux comme le fer, le nickel, l’osmium, le zinc et l’uranium, cette décomposition commence dès 300 °C et est presque complète vers 500 - 600 °C. L’ammoniac brûle à l’air au contact d’une flamme en donnant principalement de l’azote et de l’eau.

- C’est un gaz toxique

- L’exposition à des aérosols ou à des vapeurs d’ammoniac provoque, immédiatement, une irritation des muqueuses oculaires et respiratoires.

- À concentrations élevées, on observe :

- une irritation trachéobronchique : toux,dyspnée asthmatiforme ; le bronchospasme est parfois intense, responsable d’emblée d’une détresse respiratoire ;

- une atteinte oculaire:larmoiement, hyperhémie conjonctivale,ulcérations conjonctivales et cornéennes, iritis, cataracte, glaucome ;

- des brûlures chimiques cutanées au niveau des parties découvertes;

- des ulcérations et un œdème des muqueuses nasales, oropharyngée et laryngée.

- Les séquelles respiratoires (sténoses bronchiques, bronchiolite oblitérante, bronchectasies, fibrose pulmonaire) et oculaires (opacités cornéennes, cataracte, glaucome) sont fréquentes.

- Ammoniaque

Au contact avec l’humidité, l’ammoniac est rapidement transformé en ammoniaque responsable de

l’attaque caustique de la peau et des muqueuses.

Prévention des risques professionnels

Formation et information des travailleurs

- Les salariés doivent être informés des risques encourus

- Ils doivent être formés à la manipulation de l’ammoniac, aux mesures de prévention, et aux réactions d’urgence.

Respecter les mesures de prévention

- Réduire le nombre de personnes exposées,

- Les opérations doivent être effectuées dans le respect des modes opératoires fournis par le fabricant des réservoirs et / ou le fournisseur du gaz,

- Éviter tout contact avec la peau et les yeux,

- Effectuer des contrôles périodique d’étanchéité des installations,

- Veiller à la compatibilité des matériaux utilisés dans le remplacement des équipements,

- Assurer une aspiration des gaz à la source et une ventilation des locaux où ils sont manipulés,

- Stocker l’ammoniac à l’écart d’autres produits et des sources d’inflammation,

- Conserver du matériel d’extinction adaptés aux risques à proximité

- Prévoir l’installation de fontaines oculaires et de douches de sécurité.

Mettre à disposition les EPI adaptés

Ils ne doivent pas être source d’électricité statique (chaussures antistatiques, vêtements de protection et de travail dissipateurs de charges).

Une attention particulière sera apportée lors du retrait des équipements afin d’éviter toute contamination involontaire.

Appareils de protection respiratoire : Prévenir l'inhalation de vapeurs ou de brouillards. Si un appareil filtrant peut être utilisé, il doit être muni d’un filtre de type K lors de la manipulation de la substance. Pour les interventions d’urgence, le port d’un appareil respiratoire isolant autonome est nécessaire.

Gants : Les matériaux préconisés pour un contact prolongé sont par exemple les caoutchoucs butyle, nitrile, néoprène. Certains matériaux sont à éviter : caoutchouc naturel, PVC, PVA…etc. Le point 8 de la FDS peut renseigner quant à la nature des matériaux pouvant être utilisés pour la manipulation de cette substance.

Vêtements de protection : Quand leur utilisation est nécessaire ( en complément du vêtement de travail), leurs choix dépendent de l’état physique de la substance. Seul le fabricant peut confirmer la protection effective d’un vêtement contre la substance. Dans le cas de vêtements réutilisables, il convient de se conformer strictement à la notice du fabricant.

Lunettes de sécurité : elles seront équipées de protections latérales et avec écran facial lors d’opérations spécifiques (ex : transvasement).

S’assurer du respect des valeurs limites d’exposition

Les valeurs limites d’exposition professionnelles à l’ammoniac sont :

| Sur 8 heures | Sur 15 minutes | ||

| 7 mg/m3 | 10 ppm | 14 mg/m3 | 20 ppm |

Une mesure annuelle doit être effectuée par un organisme accrédité.

Prévention des risques industriels

Classement ICPE

Relèvent de la rubrique 4735 les installations dont la présence d’ammoniac est supérieure aux seuils suivants :

| Autorisation | Déclaration avec contrôle périodique |

| 1. Pour les récipients de capacité unitaire supérieure à 50 kg : a) une quantité supérieure ou égale à 1,5 t 2. Pour les récipients de capacité unitaire inférieure ou égale à 50 kg : a) une quantité supérieure ou égale à 5 t Sont classées Seveso seuil bas les installations qui stockent une quantité supérieure à 50 tonnes Sont classées seveso seuil haut les installations qui stockent une quantité supérieure à 200 tonnes | 1. Pour les récipients de capacité unitaire supérieure à 50 kg : b) Supérieure ou égale à 150 kg mais inférieure à 1,5 t 2. Pour les récipients de capacité unitaire inférieure ou égale à 50 kg : b) Supérieure ou égale à 150 kg mais inférieure à 5 t. |

Conformité des installations

- Les installations relevant du régime de l’autorisation sont conformes à l'arrêté du 16 juillet 1997 relatif aux installations de réfrigération employant l'ammoniac comme fluide frigorigène soumises à autorisation au titre de la rubrique n° 4735 de la nomenclature des installations classées pour la protection de l'environnement.

- Les installations en déclaration sont conformes à l’arrêté du 19 novembre 2009 relatif aux prescriptions générales applicables aux installations classées soumises à déclaration sous la rubrique 4735.

Règles d’exploitation des ICPE utilisant de l’ammoniac

L’arrêté de 1997 a été dépassé par les textes ultérieurs qui sont plus précis sur certaines mesures de prévention. On ne reprendra ici que les mesures spécifiques au risque ammoniac.

- Une attention est portée aux matériaux utilisés dans les installations.

- Les dispositifs de maitrise des risques (détection de gaz, mise en en sécurité de l’installation, moyens de lutte contre l’incendie…) sont en place.

- Une vérification initiale de l’installation avant mise en service est effectuée.

- Les contrôles périodiques des installations, des réservoirs et tuyauteries, des dispositifs de détection et d’alarme sont effectués aux périodicités prévues.

- Une attention est portée aux opérations de chargement/vidange, les fuites sont prévenues.

- Les consignes d’exploitation et de sécurité rappellent toutes les mesures à prendre en marche normale, en phase de démarrage, d’arrêt et d’entretien en précisant les modes opératoires, l’interdiction d’apporter le feu, les précautions, les procédures d’alerte…

- Le règlementation relative aux équipements sous pression est mise en œuvre.

TMD

Le code UN de l’ammoniac est UN 1005.

Le transport de l’ammoniac doit être conforme à la règlementation TMD.

Les récipients mobiles utilisés dans les installations sont autorisés au transport des matières dangereuses.

Compte tenu des risques créés par l’ammoniac, les mesures de prévention doivent être mises en œuvre avec rigueur.

Je vous accompagne dans la prévention des risques technologiques et des pollutions et la mise en place de la norme ISO 14001.

Retrouvez la réglementation applicable à votre activité dans l'application de veille règlementaire HSE, Qualité produits et RSE ERAGO®, outil 3 en 1 :

- référentiel réglementaire mis à jour,

- conformité réglementaire,

- plan d'actions.

Contactez-moi pour une présentation.